Zbiorniki ładunkowe na statkach LNG

Dzisiejszy artykuł opisze zbiorniki ładunkowe na statkach LNG. Ale aby do tego tematu przejść musimy wyjaśnić kilka podstawowych kwestii. Czym jest LNG i jakie ma zastosowanie.

Spis treści:

- Czym jest gaz LNG i jakie jest jego zastosowanie?

- Rodzaje zbiorników na gazowcach LNG

- Jaką pojemność ma zbiornikowiec LNG?

- Największy statek LNG

Czym jest gaz LNG i jakie jest jego zastosowanie?

Skroplony gaz ziemny lub LNG jest bezbarwną i bezwonną cieczą, która zawiera 85-95% metanu ze śladowymi ilościami etanu, propanu, butanu i azotu. Światowy przemysł skroplonego gazu ziemnego rozwija się bardzo szybko co zaobserwować można po ilości statków, które wchodzą do serwisu każdego miesiąca. LNG wykorzystywany jest w handlu na całym świecie od ponad 50 lat, ale wiele organizacji spodziewa się, że w najbliższych latach handel gazem gwałtownie wzrośnie.

Gaz ziemny, z którego usunięto zanieczyszczenia takie jak siarka i dwutlenek węgla, nazywany jest skroplonym gazem ziemnym. Po usunięciu zanieczyszczeń jest on schładzany do temperatury wrzenia (-165 stopni Celsjusza),dzięki czemu objętość zajmowana przez ciecz znacznie się zmniejsza – nawet 600 razy pod ciśnieniem lub prawie pod ciśnieniem atmosferycznym. Należy zwrócić uwagę, że w przeciwieństwie do LPG, LNG jest schładzany do niskich temperatur, ale nie jest poddawany ciśnieniu znacznie przekraczającemu ciśnienie atmosferyczne. To właśnie sprawia, że konstrukcja gazowców LNG różni się nieco od gazowców LPG. LNG w tym stanie jest transportowany jako ciekły metan.

Koncepcja przekształcania gazu ziemnego w LNG została opracowana w Niemczech już w 1893 roku ale pierwszy komercyjny zakład LNG został zbudowany dopiero w 1941 roku w Cleveland w stanie Ohio. O historii gazów LPG i LNG przeczytacie w dwuczęściowym (pierwszy artykuł i drugi) artykule na mojej stronie.

Gaz ziemny jest wykorzystywany do różnych zastosowań (np. ogrzewanie domów, pojazdy zasilane gazem ziemnym CNG). LNG może być stosowany jako paliwo wykorzystywane w transporcie drogowym i morskim ze względu na swoją gęstość energii. Ma to potencjał, aby być tańszym niż konwencjonalny olej napędowy, mieć cichszą pracę silnika i emitować mniej gazów cieplarnianych (redukcja nawet 30-40%).

Jako ciekawostkę dodam, że doposażenie statku w LNG kosztuje od 10 do 50 milionów dolarów (w zależności od rozmiaru jednostki oraz jej wieku).

Gaz ziemny składa się głównie z metanu. Podczas spalania emituje dwutlenek węgla (CO2) i tlenek azotu (NOx), nie emituje tlenku siarki (SOx). Ponadto, po przekształceniu w LNG staje się czystszy, ponieważ w procesie skraplania eliminowane są siarkowodór, dwutlenek węgla, zawartość wody itp. Ponadto, ponieważ gaz ziemny waży mniej niż powietrze, nie gromadzi się w niskich punktach w przypadku wycieku, a jego temperatura spontanicznego spalania jest stosunkowo wysoka. Dlatego gaz ziemny zyskał uznanie nie tylko jako czystsze, ale i bezpieczniejsze paliwo.

Wiemy już pokrótce czym jest LNG i do czego jest wykorzystywany, teraz przejdźmy to głównego zagadnienia jakim są zbiorniki czyli takie termosy, w których ten schłodzony ładunek przewozimy. A przypomnę, że są to temperatury poniżej -160 stopni, a więc temperatury kriogeniczne. Kontakt z taką temperaturą może spowodować zamarznięcie i w efekcie obumarcie tkanki ludzkiej w bardzo szybkim czasie.

Rodzaje zbiorników na gazowcach LNG

Organizacja IMO zdefiniowała trzy podstawowe typy zbiorników (nie tylko LNG ale również LPG) Zbiorniki IMO typu A i typu B są skonstruowane na bardzo niskie ciśnienia, przy czym typ A ma konstrukcję pryzmatyczną i pełną barierę izolacyjną (wtórną), natomiast zbiorniki typu B mają konstrukcję sferyczną z częściową barierą izolacyjną (wtórną). W porównaniu z ciśnieniowymi zbiornikami IMO typu C, stosowanymi zazwyczaj na mniejszych statkach, zbiorniki typu A charakteryzują się o 30-40 procent większą objętością, co jest ważną cechą, biorąc pod uwagę dodatkową przestrzeń wymaganą dla statków, które wykorzystują LNG jako paliwo.

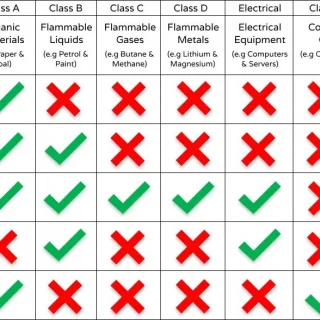

Ponieważ gaz jest transportowany w postaci płynnej, a także ze względu na ich właściwości fizyczne, są one transportowane albo pod ciśnieniem znacznie większym niż ciśnienie atmosferyczne, w bardzo niskich temperaturach, lub w jakiejś kombinacji tych dwóch czynników. Dlatego statki,a raczej ich zbiorniki można sklasyfikować jako:

- W pełni ciśnieniowe (fully pressurized)

- Pół-ciśnieniowe i chłodzone (semi pressurized / semi refrigerated)

- Całkowicie chłodzone (fully refrigerated)

Ponadto, statki do przewozu gazów można sklasyfikować w oparciu o poziom zagrożenia transportowanego materiału wymienionych w rozdziale 19 IGC:

- Typ 1G: Przeznaczone do przewozu najbardziej niebezpiecznych ładunków i wymagają maksymalnych środków zapobiegawczych w celu uniemożliwienia ich wycieku. (Ethylene oxide, Methyl bromide)

- Typ 2G: przeznaczone do przewozu ładunków o mniejszym stopniu zagrożenia i które wymagają znacznych środków zapobiegawczych w celu uniemożliwienia ich wycieku. (Butan, Amonia, Methane)

- Typ 2PG: dotyczy statków o długości 150m i mniejszej o takim samym stopniu zagrożenia co 2G ale produkty przewożone są w niezależnych zbiornikach typu C zaprojektowanych dla ciśnienia conajmniej 0,7 MPa i temperaturze ładunku -55°C lub wyższej. Statek tego typu o długości powyżej 150 m należy uważać za statek typu 2G.

- Typ 3G: Zaprojektowane do przewożenia najmniej niebezpiecznych ładunków i które wymagają umiarkowanych środków zapobiegawczych w celu wykluczenia ich ulatniania się. (Carbon dioxide)

Gazowce LNG są budowane z wykorzystaniem konstrukcji dwukadłubowej i dnem podwójnym, z czterema lub pięcioma dużymi zbiornikami do przechowywania skroplonego gazu. Zbiorniki te składają się zazwyczaj z kilku warstw materiału, aby zapobiec wyciekom i utrzymać ładunek LNG w niskiej temperaturze, niezbędnej do utrzymania go w stanie ciekłym. Zbiorniki te są również silnie izolowane, co minimalizuje ilość ładunku, który wrze lub odparowuje podczas transportu gazu. Większość statków wykorzystują ten “boil off”, czyli odparowany ładunek do zasilania samego statku. Zbiorniki są zazwyczaj wykonane ze stopów aluminium lub 9% stali niklowej.

Materiały użyte do budowy kadłuba statku są zaprojektowane tak, aby mogły wytrzymać szeroki zakres temperatur. Jednakże, jeśli materiał w kadłubie będzie zbyt zimny, stanie się kruchy, dlatego ważne jest, aby zbiorniki (o temperaturze -160°C) były wystarczająco izolowane, aby chronić kadłub przed szkodliwym wpływem tych temperatur. Pomaga w tym podwójna konstrukcja kadłuba, ponieważ izolowane zbiorniki znajdują się w kadłubie wewnętrznym. Pomiędzy kadłubem wewnętrznym a zewnętrznym znajduje się przestrzeń, która ma na celu zmniejszenie przekazywania ciepła i ochronę zbiorników ładunkowych w przypadku jakiegoś zagrożenia. Zbiorniki ładunkowe są oddzielone od siebie i innych elementów statku suchymi przedziałami.

Oprócz tego, że statki te są zaawansowane w sposobie przechowywania LNG, są również wyposażone w zaawansowane systemy wykrywania gazów i tłumienia pożarów. Dzięki temu katastrofalny pożar na gazowcu LNG jest wyjątkowo mało prawdopodobny.

Zbiorniki typu C używane na statkach LNG small scale, a także na statkach z silnikiem typu dual fuel.

Zbiorniki typu C są projektowane jako kriogeniczne zbiorniki ciśnieniowe. Ciśnienie robocze dla tych zbiorników mieści się w przedziale powyżej 2000 mbar. Najczęściej spotykane kształty tych zbiorników to cylindryczne.

Tego typu zbiorniki nie wymagają stosowania bariery izolacyjnej (wtórnej), chociaż same w sobie wymagają izolacji. Aby wykryć wyciek ładunku ze zbiorników do przestrzeni ładowni wypełnia się je gazem obojętnym lub suchym powietrzem. Czujniki umieszczone w przestrzeni ładowni mogą wykryć zmianę składu gazu obojętnego lub suchego powietrza spowodowaną oparami paliwa, dzięki czemu można wykryć wycieki i im zapobiec.

Ten typ zbiornika jest najbardziej rozpowszechnioną technologią zbiorników do przechowywania paliwa LNG, zwykle wykorzystywaną jako zbiornik paliwa dla statków towarowych. Konstrukcja jest podobna do zbiornika ciśnieniowego, oparta na konstrukcji cylindrycznej, z maksymalnym ciśnieniem projektowym 10 barów.

Powodem, dla którego gaz (szczególnie gazy LPG) jest przechowywany w zbiorniku sferycznym jest to, że gaz w postaci ciekłej musi być poddany wysokiemu ciśnieniu, aby utrzymać go w postaci ciekłej. Jeśli kształt kulisty jest jednolity, wówczas ciśnienie zostaje równomiernie rozłożone.

Ale na typowych statkach LNG istnieją trzy głównie rodzaje zbiorników.

Typ Moss (niezależne sferyczne zbiorniki ładunkowe), Typ B

Sferyczny zbiornik ładunkowy jest niezależny od kadłuba, a każdy zbiornik wykorzystuje własną strukturę do utrzymania ciśnienia wewnętrznego. Ten typ powoduje stosunkowo mniejszą ilość wrzącego gazu, a budowa wymaga mniejszej ilości spawania niż w przypadku innych zbiorników. Statki z ze zbiornikami sferycznymi zostały po raz pierwszy dostarczone w 2014 roku. Ze względu na swój wygląd, ta konstrukcja ma przydomek sayaendo (peapod) w Japonii.

Nazwa tego systemu pochodzi od firmy, która je zaprojektowała: The Norwegian Company Moss Maritime. Większość tego typu statków posiada 4-5 zbiorników. Zbiorniki te posiadają ciśnienie robocze 22 kPa, które może być zwiększone w razie potrzeby.

Typ membranowy TGZ MARK III lub GT96 lub CS1

Ładunek jest utrzymywany w niższej temperaturze, aby zaabsorbować rozszerzalność gazu, poprzez zastosowanie cienkich zbiorników wewnętrznych i pokrycie ich pomarszczoną “membraną” ze stali nierdzewnej. Są to konstrukcje, które zostały zaprojektowane przez Technigaz. Składa się ona z bariery pierwotne, którą stanowi stal nierdzewna o grubości 12mm, a po niej następuje membrana wtórna, która jest na nowo izolowana izolacją wtórną. Wszystkie te bariery są podtrzymywane przez konstrukcję statku z zewnątrz.

System kombinowany został zaprojektowany przez GazTransport & TechniGaz. W tym projekcie zastosowano 2 najlepsze komponenty, czyli systemy Mkll i No96. Bariera pierwotna zbudowana jest z Inwaru, a wtórna z Triplexu. Do tej pory tylko 3 statki zostały wykonane przy użyciu tego systemu membranowego przez jedną stocznię.

System Tehnigaz wykorzystuje system ze stali nierdzewnej, który jest zbudowany z arkuszy falistych w taki sposób, że jeden arkusz może się swobodnie rozszerzać lub kurczyć niezależnie od sąsiedniego arkusza. System Gaz Transport wykorzystuje Invar jako membranę pierwotną i wtórną. Invar ma niski współczynnik rozszerzalności cieplnej, co sprawia, że falistość nie jest konieczna. Izolacja jest zazwyczaj wykonana z materiałów takich jak Reinforced Polyurethane. W zbiornikach membranowych GTT, główna membrana wykonana jest z pofałdowanego SUS 304, a wtórna membrana wykonana jest z klejonego Triplexu.

W przeciwieństwie do zbiorników niezależnych, zbiorniki membranowe są konstrukcjami niesamonośnymi. Ich podstawowa bariera składa się z cienkiej warstwy membrany (o grubości 0,7 do 1,5 mm). Membrana jest podparta do wewnętrznej konstrukcji kadłuba poprzez izolację, której grubość może wynosić do 10 mm zgodnie z kodeksem IMO IGC. Ze względu na brak samonośności, kadłub wewnętrzny przenosi obciążenia działające na zbiornik. W ten sposób, rozszerzenia i skurcze spowodowane wahaniami termicznymi są kompensowane przez to, że naprężenia nie są przejmowane przez samą membranę.

Mają one z reguły mniejszy tonaż brutto, czyli przestrzeń zajmowana wewnątrz kadłuba jest mniejsza dla danej objętości ładunku. Z tego powodu maksymalna przestrzeń w ładowni może być wykorzystana do przechowywania ładunku. Ponieważ wysokość zbiorników nad pokładem głównym jest znacznie mniejsza w porównaniu z przypadkami zbiorników typu Moss, zbiorniki membranowe zapewniają większą widoczność z mostka nawigacyjnego.

Samonośny pryzmatyczny kształt IMO typ B (SPB)

Ten samonośny zbiornik o kształcie pryzmatycznym wykorzystuje stop aluminium lub stal nierdzewną, z izolacją cieplną na zewnątrz. Zaletą tego typu zbiornika jest możliwość szerszego zastosowania na pokładzie, ponieważ jest on łatwiejszy do zamontowania na kadłubie w porównaniu do zbiorników kulistych i nie posiada wystających struktur na pokładzie.

Samonośne pryzmatyczne zbiorniki typu B zostały zaprojektowane przez Ishikawajima-Harima Heavy Industries i są stosowane tylko na 2 statkach. Stanowią one rozwiązanie problemu “sloshingu” nad membranowymi zbiornikami transportowymi LNG. Ze względu na kilka incydentów w przeszłości, zbiorniki te zostały skonstruowane tak, aby wytrzymać większe uszkodzenia.

Zbiorniki typu B to zbiorniki pryzmatyczne lub kuliste, stosowane głównie w średnich i dużych gazowcach LNG. Zbiorniki typu B są skonstruowane tak, aby ograniczyć pęknięcia i wycieki LNG.

Niemniej jednak zbiorniki typu B posiadają częściową barierę wtórną w dolnej części ładowni. Pryzmatyczne zbiorniki typu B są podobne do zbiorników typu A pod względem kształtu i maksymalnego ciśnienia i zapewniają lepszą optymalizację objętości niż ich kuliste odpowiedniki.

System LNT-Abox

Zbiorniki te mają pryzmatyczny kształt i maksymalizują wykorzystanie zbiorników statku, zapewniając zastosowanie płaskiego pokładu bez utraty pojemności ładunkowej. Samonośna konstrukcja zbiornika umożliwia równoległą pracę statku i samego zbiornika. Projekt ma na celu optymalizację pojemności ładunkowej i izolacyjności cieplnej.

Jaką pojemność ma zbiornikowiec LNG?

Przed 2006 rokiem nośność gazowców LNG mieściła się zazwyczaj w przedziale 80-135 tys. metrów sześciennych. Jednak wraz z postępem technologicznym, w 2006 roku w Katarze budowano pierwsze statki LNG o pojemności powyżej 200 i 266 tysięcy metrów sześciennych.

Na początku żegluga LNG była dość nieekonomiczna. Wynikało to z mniejszych rozmiarów zbiornika LNG oraz wyższych kosztów podróży i innych wydatków. Jednak wraz z postępem technologicznym i rozwojem większych statków LNG, transport skroplonego gazu ziemnego stał się bardziej ekonomiczny, bezpieczniejszy i wydajniejszy.

Największy zbiornikowiec na świecie

Pierwszy znany nam gazowiec był bardzo mały i miał zaledwie 5034 DWT, ale wraz z rozwojem technologii w rozwiniętych krajach na całym świecie nastąpił rewolucyjny postęp w wielkości zbiornikowców LNG. Dlatego dziś mamy do dyspozycji gazowiec LNG o nośności 128900 DWT.

Statek MOZAH z Kataru, opracowany w latach 2006-2007 i zwodowany w 2008 roku, jest dziś największym na świecie gazowcem LNG. Ma on pojemność 266 000 metrów sześciennych i rozmiary odpowiadające około czterem boiskom piłkarskim (345 m długości i 53,8 m szerokości). Podczas specjalnej ceremonii zorganizowanej w stoczni Samsung Heavy Industries na wyspie Geoje, jej wysokość Sheikha Mozah Bint Nasser Al-Missned nadała nazwę pierwszemu największemu gazowcowi Q-Max LNG Carrier, “MOZAH”. Statek służy do przewozu LNG produkowanego przez Qatargas II (także Qatar Liquefied Gas Company Limited) do Europy. MOZAH pływa pod banderą Wysp Marshalla. Ten gigantyczny rozmiar gazowca i jego duża pojemność sprawiają, że jego rejs jest opłacalny i wydajny. Silnik używany do napędu Mozah to 2 MAN B&W 7S70ME-C dwusuwowy, niskoobrotowy silnik wysokoprężny, który jest sterowany elektronicznie. Całkowita moc wyjściowa silnika wynosi 43,540 kW (58,390 KM) przy 91 obr.

Comments

Trackbacks & Pingbacks

[…] I tak statek typu 1G jest gazowcem przeznaczonym do przewozu produktów o największym ogólnym zagrożeniu, a statki typu 2G/2GP i typu 3G do produktów o stosunkowo mniejszym zagrożeniu. W związku z tym statek typu 1G powinien przetrwać najpoważniejsze uszkodzenia, a jego zbiorniki ładunkowe powinny znajdować się w maksymalnej zalecanej odległości od poszycia kadłuba. Więcej na ten temat przeczytasz w artykule o zbiornikach ładunkowych. […]